Складські операції: оптимізація процесу комплектації

- АВС-аналіз

- Вибір правильної методології комплектації

- Відбір на замовлення / Індивідуальний відбір

- комплексний відбір

- Зонова комплектації

- хвильова комплектація

- Сканери штрих-кодів

- переносні комп'ютери

- голосовий відбір

Ваш консультант: Андрій Хвостиков +7 495 785 7228 Задати питання

Задати питання експерту

Складські операції: оптимізація процесу комплектації

Для ефективної оптимізації процесу комплектації менеджеру складу необхідно розробити оптимальну стратегію автоматизації, що враховує тип оброблюваної продукції (палети, короби, штучний товар і т.п.).

19.06.2018

19.06.2018

АНТ Технолоджіс

Системний інтегратор в області розробки і впровадження WMS системи Logistics Vision Suite

127422

Росія

Млсква

вул. Тімірязєвська, будинок 1, стор. 2, офіс 2148-2150

+7 (495) 785-72-28

Оптимізація складських процесів вимагає багатостороннього підходу. При оптимізації процесу комплектування необхідно враховувати дві складові. По-перше, жодна стратегія або технологія не є універсальною і придатною для кожного конкретного випадку. По-друге, для ефективної оптимізації складських операцій необхідно поєднувати кілька інструментаріїв, що включають збір даних, удосконалення процесів, сучасні технології.

Практичний досвід показує, що процесу автоматизації складу і запровадження складських технологій повинен передувати підготовчий процес, який включає в себе проведення АВС-аналізу, правильне документування та аналіз поточних процесів з метою виявлення неякісних та подальшого вдосконалення складських операцій.

Для ефективної оптимізації процесу комплектації менеджеру складу необхідно розробити оптимальну стратегію автоматизації, що враховує тип оброблюваної продукції (палети, короби, штучний товар і т.п.).

Розглянемо дії, необхідні для оптимізації процесу комплектації на складі:

АВС-аналіз

Першим рекомендованим кроком для оцінки ефективності управління запасами є збір даних. Одним з кращих способів зробити це - провести АВС-аналіз асортименту продукції.

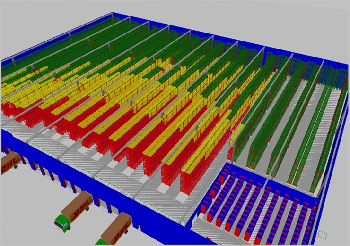

АВС-аналіз дозволяє класифікувати вантаж на три категорії відповідно до обсягів і частотою замовлень. Завдання полягає в необхідності розподілу запасів згідно швидкості обороту, тобто товар з високою швидкістю обороту (А) розміщується ближче до зони відвантаження, товар з низькою швидкістю (С) - далі від зони відвантаження. В результаті менше часу витрачається на пересування працівника і скорочується робочий час на складання товару.

Після проведеного аналізу високооборачіваемий товар (червона зона) був переміщений в більш доступні зони, зберігання менш затребуваної товару (зелена зона) організовано в глибині складу.

Вибір правильної методології комплектації

Коли ми вибираємо метод оптимізації комплектації, то стикаємося з необхідністю організації найбільш оптимального способу організації процесу. У той час як для виконання більшості операцій використовується підхід «відбір на замовлення» (один з найбільш неефективних способів), існують методики, впровадження яких значно підвищують ефективність виконання відбору товару на складі.

Основне завдання в цьому випадку полягає в організації процесу таким чином, щоб скоротити маршрут комплектувальника при обході місць зберігання товару і виключити зайве переміщення.

Існує дві схеми комплектації - "людина до товару" і "товар до людини". Система "товар до людини" рентабельна тільки при повній автоматизації процесів укладання та відбору товарів. У схемі "людина до товару" половина часу комплектувальника витрачається на переміщення між адресами відбору, 20% часу - вимушений простій (очікування), 20% - робота з документами, 10% - вилучення товару з місця відбору. Оптимізація комплектації спрямована на скорочення часу простою і переміщень.

Залежно від організації процесу період переміщення комплектувальника між зонами складання може займати до 50% від усього часу складання товару

Схема «людина до товару» заснована на тому, що комплектовщик на підставі замовлення (або частини замовлення) переміщається по складу і збирає необхідні позиції. По завершенні збирання необхідного товару замовлення доставляється в зону упаковки і відвантаження.

Розглянемо найбільш популярні методи реалізації схеми «людина до товару», що застосовуються сьогодні на складах:

Відбір на замовлення / Індивідуальний відбір

При індивідуальному відборі комплектовщик відповідальний за збірку всіх позицій замовлення. З детальним списком необхідного для зборки товару працівник переміщається по складу і повністю збирає замовлення.

Цей підхід буде ефективний тільки для замовлень, що складаються з невеликої для відбору списку товарів. Замовлення обробляються по черзі, точність складання досить велика, необхідність обробки товарів мінімальна, відібраний товар відразу надходить з місця зберігання в зону відвантаження.

Недоліком цього методу є низька ефективність і точність складання для замовлень, що складаються з великої кількості позицій. При збільшенні найменувань в замовленні кількість помилок зростає.

комплексний відбір

Ефективність комплексного відбору вище, ніж індивідуального, так як в цьому випадку одночасно групою комплектовщиков збирається кілька замовлень.

ІТ-система формує для збирача комплектувальних лист, де вказується найбільш оптимальний маршрут для одночасного відбору декількох замовлень.

Якщо потрібно будь-які замовлення зібрати в першу чергу, то WMS-система, що підтримує функцію комплексного відбору, вкаже пріоритет збірки певних позицій.

Зонова комплектації

При зонової комплектації склад ділиться на кілька зон, кожна з яких закріплена за окремим збирачем.

Під час комплектації замовлення можуть передаватися з однієї зони в іншу в коробках, візках, палетах, конвеєрах і т.п. Якщо замовлення формується з певної кількості товарних позицій різних зон, то для кожної зони формується лист комплектації, який призначається для відбору закріпленому за зоною збирачеві.

Поділ збирачів по зонам і їх знання про місце розташування товару в поєднанні з можливістю одночасної збірки декількох замовлень дозволяють значно збільшити швидкість і ефективність процесу комплектації.

Зонову комплектацію рекомендується застосовувати на складах і розподільних центрах де обробляється велика кількість товарних позицій і замовлень.

хвильова комплектація

При хвильовому способі комплектації замовлення групуються і передаються збирачам в запланований час, залежне від тривалості зборки замовлень і специфіки роботи складу.

Хвильова комплектація найбільш ефективна при управлінні складом WMS-системою. WMS-система розраховує і запускає послідовні хвилі, що залежать від специфічних критеріїв їх формування.

Одним з переваг хвильовий збірки є можливість скорочення робочого навантаження на кожного збирача, що дозволяє йому зосередиться на специфічних завданнях (операціях) комплектації кожної хвилі.

Впровадження технологій: Ми розглянули основні варіанти оптимізації процесу комплектації, тепер розглянемо технологічні аспекти

Сканери штрих-кодів

Впровадження методології штрихкодирования і використання в роботі сканерів штрихового кодування є один з найбільш простих і ефективних варіантів для поліпшення складських операцій. Завдяки використанню штрихкодирования ми можемо більш ефективно здійснювати ідентифікацію продукції та її місце розташування.

Поєднуючи використання сканера штрих-кодів і комплектуючого листа збирач може підтвердити безпомилковий відбір позицій товару для кожного замовлення. Застосування штрихкодирования на складі дозволяє працівникам виконувати операції швидше з мінімальними помилками.

переносні комп'ютери

Переносні комп'ютери - це ще одна технологія, що дозволяє досягти значних результатів в оптимізації складських процесів.

Переносні комп'ютери - це ще одна технологія, що дозволяє досягти значних результатів в оптимізації складських процесів.

переносні комп'ютери обладнані невеликим екраном і клавіатурою, за допомогою яких користувачі взаємодіють з WMS-системою в режимі реального часу з будь-якої точки на складі.

Носіння пристрою на зап'ясті залишає руки отборщика вільними для виконання необхідних операцій.

Доступність впровадження цієї технології має підтримуватися функціональними можливостями працює на складі WMS-системою.

голосовий відбір

Використання голосового відбору в процесі комплектації підвищує ефективність відбору. Отборщик, оснащений головний гарнітурою з мікрофоном, підключається до WMS-системі по бездротовому з'єднанню.

Виконуючи комплектацію, оператор, за допомогою голосових команд, взаємодіє з системою управління складом, програма, в свою чергу, передає звукову інформацію про місце, кількості необхідного для відбору товару.

Основні переваги:

- Підвищення точності збору і продуктивності

- Скорочення помилок введення даних

- Багатомовність

Такі просунуті технології, як Pick by Light , RFID, Pick-by-Vision можуть значно підвищити ефективність відбору товару на складі. Тим ні менш, описувані раніше технології є більш доступними рішеннями, які приносять відчутний результат.

І на закінчення, важливо розуміти, що головний фактор оптимізації складських процесів складається з можливості збору і аналізу даних, поліпшення поточних процесів, впровадження правильних технологій в «слабких» місцях.

Якщо Вам необхідна додаткова інформація про поліпшення складських процесів, будь ласка, звертайтеся до наших спеціалістів за телефоном 8 (495) 785-7228 або e-mail [email protected]