Tehtran - Cięcie materiału arkuszowego

- Cel programu Program jest przeznaczony do kompleksowego rozwiązania zadań cięcia materiałów arkuszowych....

- Zadanie cięcia

- Automatyczne umieszczanie części na arkuszu

- Ręczne umieszczanie części na arkuszu

- Kontrola ruchu części

- Przetwarzanie programowania

- Automatyczne przetwarzanie

- Spawanie krawędziowe

- Układ arkusza

- Przetwarzanie multisupport

- Wykorzystanie odpadów gospodarczych

- Dokumentowanie

- Automatyczne generowanie tekstu

- Narzędzia do tworzenia oprogramowania i debugowania

- Pobieranie programu sterującego

- Dostosowywanie konkretnego sprzętu CNC

Cel programu

Program jest przeznaczony do kompleksowego rozwiązania zadań cięcia materiałów arkuszowych. Łączy możliwości systemu do przygotowywania programów kontrolnych z funkcjami organizacji procesu produkcyjnego. Podejście zastosowane w programie podsumowuje doświadczenia wielu przedsiębiorstw obsługujących maszyny do cięcia termicznego.

Wykorzystanie bazy danych

Program łączy tradycyjne narzędzia do przetwarzania bazy danych Tehtrana. Baza danych jest obciążona nie tylko zadaniem zarządzania różnymi danymi, ale także zarządzaniem działaniem systemu jako całości, ponieważ obiekty bazy danych są również programami do cięcia arkuszy. Po pierwsze, dane są wprowadzane do bazy danych, którą można importować z innego systemu, budować za pomocą Tehtran lub tworzyć na podstawie makr.

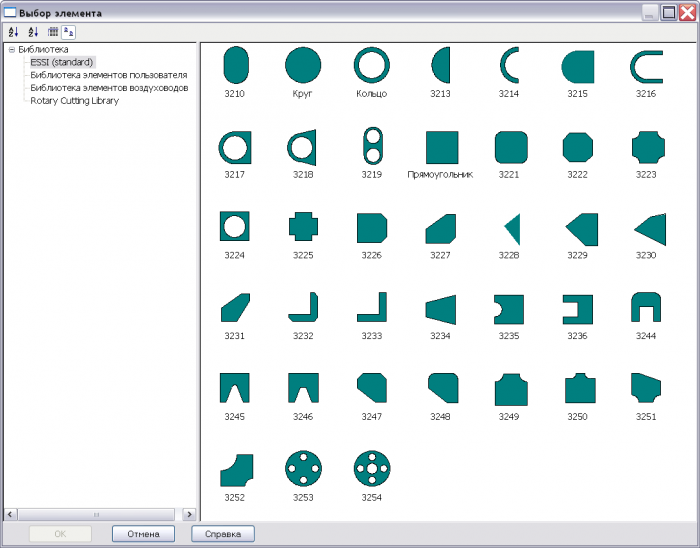

Tworzenie części w oparciu o makra

W trakcie pracy z programem w warunkach produkcyjnych stopniowo rozróżnia się wiele typowych części, różniących się wielkością i obecnością lub brakiem niektórych elementów pomocniczych. Takie typowe części są wygodnie przechowywane w bibliotece w sparametryzowanej formie i wykorzystywane do tworzenia rzeczywistych części, ustawiając rzeczywiste wartości parametrów. Program pozwala na użycie sparametryzowanych części podczas tworzenia części w bazie danych. Wprowadź szczegóły parametrów w oknie dialogowym. Użytkownicy mają możliwość opracowania makr opisujących geometrię i, jeśli to konieczne, przetwarzanie standardowych części. Możliwe jest również ustawienie opisu parametrów do konfigurowania okna dialogowego i kontrolowania danych wejściowych.

Napraw nieprawidłową geometrię podczas importowania plików DXF.

System ma możliwość dostosowania dokładności parowania konturów podczas importowania plików DXF. Dokładność parowania to odległość, w ramach której akceptowalna jest rozbieżność między oryginalnymi segmentami, która jest wyeliminowana podczas przekształcania ich w kontury. Dokładność parowania ma wpływ na to, czy segmenty rozmieszczone blisko siebie zostaną połączone w jeden obwód, czy nie. Jeśli punkty graniczne segmentów nie pokrywają się, ale odległość między nimi mieści się w dokładności łączenia, takie segmenty są łączone (łączone w pojedynczy kontur). Segmenty są łączone ze względu na ich kontynuację, obcięcie lub przemieszczenie punktów końcowych - w zależności od względnej pozycji segmentów:

a) Obcięte segmenty.

b) Rozszerzenie segmentów.

c) Przesunięcie segmentu „Krótkie” segmenty (o długości mniejszej niż dokładność wiązania) są eliminowane.

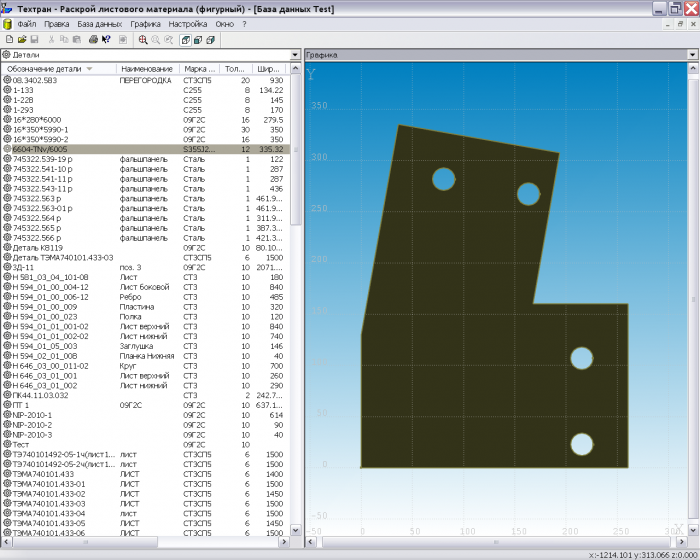

Po usunięciu „krótkiego” segmentu sąsiadujące segmenty są łączone. Segmenty (lub części segmentów), które zachodzą na siebie w ramach dokładności kojarzenia, są łączone. Szczegóły wygodne do przeglądania jednocześnie z listą wszystkich szczegółów. Zarządzanie częściami i innymi obiektami bazy danych w Tehtran oferuje pojedynczy mechanizm wizualny wykorzystujący dwa panele. Takie podejście umożliwia wykonywanie działań na obiektach bazy danych z listy (tworzenie, usuwanie, edytowanie i przeglądanie parametrów) i jednoczesne wyświetlanie graficznej reprezentacji elementów listy (części, arkuszy, cięcia arkuszy itp.) Na następnym panelu. Ponadto obecność dwóch paneli ułatwia pracę z obiektami, które z kolei obejmują inne obiekty. Na przykład wycięcie arkusza zawiera szczegóły. Aby zorganizować przeglądanie części związanych z różnymi cięciami arkuszy, w jednym panelu można wyświetlić listę cięć arkuszy, a z drugiej - listę części umieszczonych na określonym arkuszu.

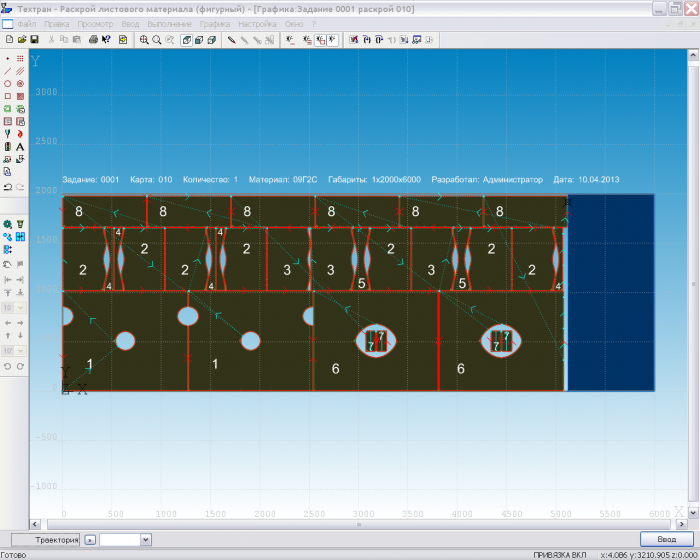

Zadanie cięcia

Program organizuje interakcję różnych obiektów zaangażowanych w proces cięcia materiału arkusza. Z części, które należy wykonać, powstaje zadanie cięcia. Następnie w zadaniu do cięcia arkuszy do produkcji części są wliczone. Program zapewnia możliwość automatycznego i ręcznego umieszczania szczegółów zadania cięcia na arkuszach. Jednocześnie program śledzi liczbę nieumieszczonych części i możliwość wytwarzania części z wybranego arkusza.

Automatyczne umieszczanie części na arkuszu

W trybie automatycznego rozmieszczania program umieszcza szczegóły zadania na arkuszach w optymalny sposób. Wymagane dodatkowe arkusze mogą być automatycznie pobierane z magazynu. Program umożliwia również automatyczne umieszczanie wybranych części na określonym arkuszu. Jednocześnie zachowane są określone odległości do krawędzi arkusza i między częściami. Strategia automatycznego umieszczania zapewnia bardzo wysokie wykorzystanie materiału. Użytkownik ma możliwość wyboru optymalnego stosunku między jakością rozmieszczenia części a czasem obliczeń. Dzięki automatycznemu rozmieszczaniu określa się metodę uszczelniania części na arkuszu, który nie jest całkowicie wypełniony. Ma to wpływ na formę i proporcje odpadów biznesowych, biorąc pod uwagę specyfikę ich dalszego wykorzystania. Kontrolowanie wyboru części do otworów do napełniania pozwala na użycie mniejszych lub większych części do umieszczenia ich w pustych przestrzeniach wewnątrz części lub w ogóle nie do wypełnienia otworów.

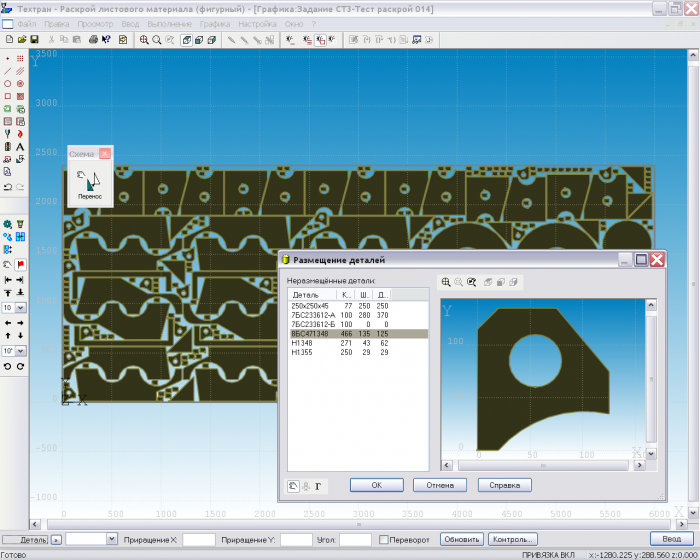

Ręczne umieszczanie części na arkuszu

Istnieje tryb ręczny do umieszczania części na arkuszu. W tym trybie część jest wybierana z listy nieplasowanych części zadania cięcia i umieszczana na arkuszu, a następnie przenoszona do wolnego miejsca za pomocą edytora graficznego. Istnieją również narzędzia do precyzyjnej kontroli względnej pozycji obiektów. Połączenie automatycznego i ręcznego rozmieszczenia części umożliwia wykorzystanie zalet każdego trybu w celu uzyskania najbardziej wydajnej pracy.

Kontrola ruchu części

W trybie ręcznego umieszczania program przyjmuje szereg przydatnych funkcji. Obejmują one różne sposoby przenoszenia części w odniesieniu do wymaganych odległości między częściami i między częściami a krawędzią arkusza, jak również możliwość pozycjonowania części blisko siebie.

Ścisła kontrola ruchomych części. Włączenie tej funkcji umożliwia przesuwanie części w poprzek arkusza na ekranie monitora, jak rzeczywiste obiekty, dla których inne części i krawędź arkusza są przeszkodą nie do pokonania.

Kontrola ostrzegawcza części ruchomych. Dzięki ostrzeżeniu ruch części nie jest ograniczony do wolnego obszaru arkusza. Jeśli jednak wejdzie do strefy nakładania się z innymi obiektami, diagnozuje się nieprawidłowy układ, zmieniając kolor ruchomej części.

Ruchome części, aż się zatrzymają. Ta funkcja umożliwia naciśnięcie części blisko krawędzi wolnego obszaru arkusza. Innymi słowy, podczas tej operacji część jest przesuwana w pewnym kierunku, aż trafi na część lub krawędź arkusza.

Kopiowanie części blisko siebie.

Podczas kopiowania części w tym trybie odległość jest określana automatycznie, dzięki czemu część może być przesuwana w danym kierunku, tak aby części znajdowały się blisko siebie.

Połączenie boków części pozwala zorientować części w taki sposób, aby połączyć je z wybranymi bokami.

Wyrównywanie części w linii prostej. Ta funkcja jest przydatna podczas pozycjonowania części do cięcia przez cięcie.

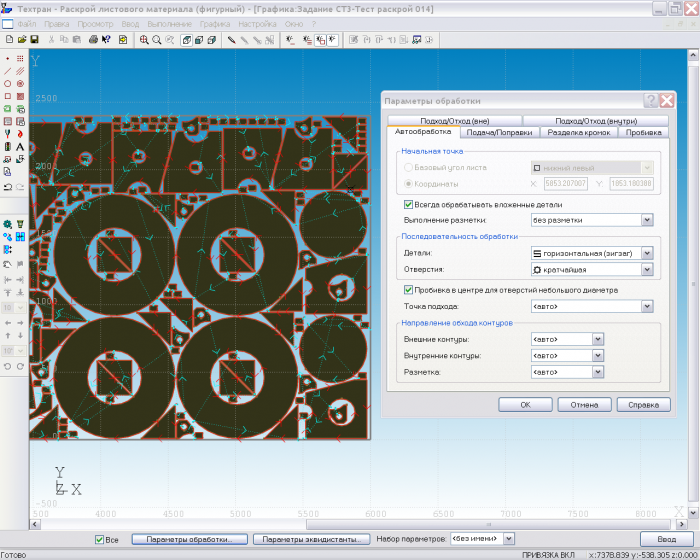

Przetwarzanie programowania

Po umieszczeniu szczegółów na arkuszu, przetwarzanie jest programowane. W najprostszym przypadku wystarczy konsekwentnie określić kontury obrabianych części. Program buduje ścieżkę narzędzia z niezbędnymi poprawkami, formuje podejścia, ruchy odpadów i pomocnicze narzędzia, komendy do włączania i wyłączania frezu, podawania, przesunięcia itp.

Podejście i odjazd. Możliwe jest skonfigurowanie różnych sposobów zbliżania się do obrabianego konturu (w linii prostej, łuku, normalnym, stycznym itp.), W wyborze punktu podejścia (automatycznie lub jawnie) oraz w trybach pracy frezu na różnych etapach przetwarzania.

Bluzy. Na konturze części można wybrać odcinki bez cięcia - mostki. Podczas budowania trajektorii program automatycznie generuje polecenia do włączania i wyłączania latarki w takich miejscach i osadzania sekcji podejścia i odlotu.

Mostki między częściami umożliwiają obróbkę kilku części bez wyłączania obcinarki. Ustawienie punktów przejścia trajektorii z jednej części na drugą odbywa się po umieszczeniu części i jest brane pod uwagę podczas budowania końcowej trajektorii frezu.

Zawiasy zapewniają wysokiej jakości obróbkę narożników części i mogą być przypisane do dowolnego kąta.

Przypisane przetwarzanie. Aby uprościć pracę, obróbkę części można zaprogramować na wstępnym etapie, aby nie powtarzać tych samych czynności dla wielokrotnego włączenia elementów do cięcia.

Ręczne przetwarzanie. W przypadku niestandardowych przypadków istnieje możliwość skonstruowania trajektorii i zadania zespołów technologicznych w wyraźnej formie.

Podprogramy zapewniają strukturę otrzymanego programu sterującego i pozwalają zmniejszyć ilość generowanego tekstu.

Łączone części do obróbki. Pary części umieszczonych na arkuszu w odległości szerokości cięcia mogą być obrabiane pojedynczym cięciem bez wyłączania obcinarki. Podczas przetwarzania poszczególnych części wystarczy określić kontur części, która zostanie przetworzona jako pierwsza.

Wykrawanie wstępne. Podczas przetwarzania arkuszy o dużej grubości może być konieczne najpierw wybicie otworu w arkuszu, a następnie wykonanie głównego przetwarzania. Do takiej obróbki wstępnej arkuszy można użyć osobnego noża lub wiertła. Program pozwala wykonywać przetwarzanie z otworami do dziurkowania. Możliwe jest określenie różnych metod wstępnego przebijania.

Ustawienie nad materiałem. W niektórych przypadkach konieczne jest przesunięcie frezu podczas przejścia z konturu na kontur, z pominięciem części i odpadów oddzielonych od arkusza. Ta funkcja jest konieczna podczas cięcia gumy piankowej. Czasami jest to wymagane podczas cięcia termicznego, aby zapobiec zderzeniu noża z ciętymi częściami i odpadami. Program zapewnia możliwość takiego pozycjonowania, biorąc pod uwagę określoną odległość od części i krawędzi arkusza.

Automatyczne przetwarzanie

Tryb automatycznego przetwarzania umożliwia uproszczenie programowania przetwarzania dużej liczby części. Sam program przypisuje sekwencję omijania części na arkuszu i wykonuje przetwarzanie. Różne strategie obchodzenia części zapewniają spełnienie wymaganych warunków obróbki.

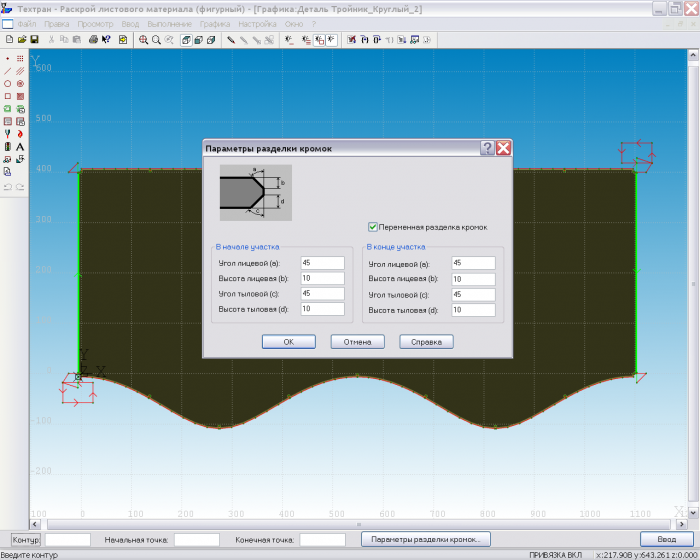

Spawanie krawędziowe

Krawędzie tnące do spawania mogą być wykonywane na maszynach do cięcia termicznego, wyposażonych w trzy tnące bloki. Program umożliwia przetwarzanie części z zarówno fazami stałymi, jak i zmiennymi. Stała fazka charakteryzuje się stałością przednich i tylnych narożników i wysokości na całej długości. Zmienna fazka charakteryzuje się jednakową zmiennością kąta i wysokości wzdłuż długości. Program automatycznie tworzy specjalne obszary na ścieżce frezu - wycinając okna w punktach, w których włączane są boczne frezy i pętle odwracające frez, które zapewniają prawidłową orientację frezów bocznych i niezbędne warunki obróbki. Położenie okien nacięcia można zmienić za pomocą edytora graficznego.

Układ arkusza

Znakowanie na arkuszu można wykonać za pomocą proszku lub rdzenia. Kontury znakowania mogą być przechowywane w bazie danych wraz z częścią. W takim przypadku znaczniki są umieszczane na arkuszu ze szczegółami. Aby zaprogramować pracę jednostki znakującej, wystarczy określić oznaczenia w żądanej kolejności. Program wykona wszystkie niezbędne przełączenia i zbuduje trajektorię.

Przetwarzanie multisupport

W maszynach wyposażonych w kilka zacisków można jednocześnie ciąć kilka części. Program zapewnia automatyczne i ręczne rozmieszczenie części, biorąc pod uwagę możliwości takiego sprzętu. Podczas programowania przetwarzania wymagane okablowanie zacisków jest wykonywane automatycznie.

Wykorzystanie odpadów gospodarczych

Z niewykorzystanej części arkusza powstaje odpad biznesowy, który można umieścić w bazie danych do późniejszego wykorzystania.

Dokumentowanie

Program generuje następujące dokumenty wyjściowe:

- karta do cięcia arkuszy

- specyfikacja cięcia blachy

- specyfikacja zadania do cięcia.

Z reguły określony rodzaj dokumentów wyjściowych zależy od tradycji przedsiębiorstwa. Generator raportów, zawarty w Tehtran, ma elastyczny mechanizm do ustawiania formatu dokumentów i ilości informacji wyjściowych.

Z reguły określony rodzaj dokumentów wyjściowych zależy od tradycji przedsiębiorstwa. Generator raportów, zawarty w Tehtran, ma elastyczny mechanizm do ustawiania formatu dokumentów i ilości informacji wyjściowych.

Automatyczne generowanie tekstu

W procesie budowania obiektów geometrycznych i projektowania cięcia arkuszy tekst programu jest tworzony w języku Tehtran. Program zawiera całą sekwencję podjętych działań i może być wykorzystany do dalszej pracy. Pozwala to elastycznie łączyć wygodę trybu dialogowego z zaletami tekstowej reprezentacji programu, które obejmują:

- Wykorzystanie wcześniej napisanych programów i makr, ich szybka modyfikacja

- Parametryzacja typowych części

- Używanie operatorów warunkowych, cykli, wyrażeń arytmetycznych i funkcji

- Możliwość debugowania i naprawiania błędów

Narzędzia do tworzenia oprogramowania i debugowania

System zawiera zestaw narzędzi do pracy z programem w języku Tehtran:

Polecenia wykonania (wykonanie operatora, przejście do makra, uruchomienie programu do końca, kursor itp.) Umożliwiają uruchomienie i debugowanie programu w Tehtran. Korzystając z tych poleceń, można uruchomić program w całości lub w części, zawieszając proces w celu analizy wyników wykonania poszczególnych instrukcji.

Narzędzia sterujące umożliwiają przeglądanie wartości zmiennych, użycie okna graficznego do wizualnej inspekcji obiektów programu i wyświetlenie informacji diagnostycznych wygenerowanych podczas wykonywania programu.

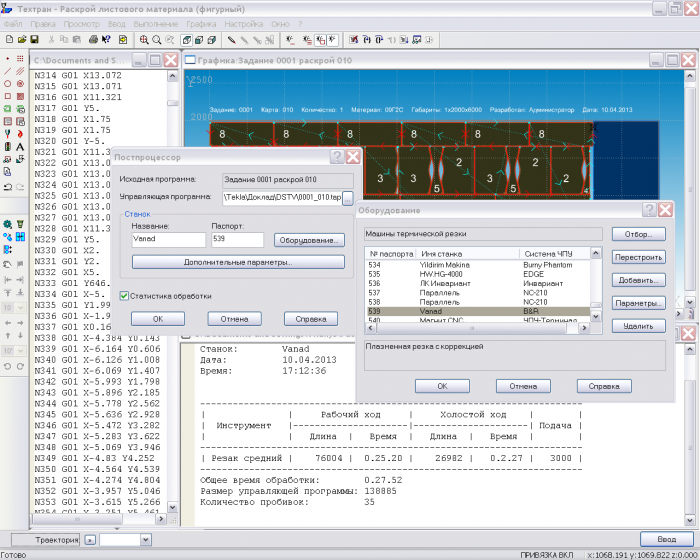

Pobieranie programu sterującego

Postprocesor, który jest częścią Tehtran, pozwala tworzyć programy sterujące dla różnych maszyn z CNC zgodnie z programem obróbki części i danymi o sprzęcie zawartym w systemie. Korzystając z programu przetwarzania części uzyskanego dla jednej maszyny, można uzyskać UE dla dowolnej innej maszyny z listy urządzeń.

Dostosowywanie konkretnego sprzętu CNC

Tehtran zapewnia możliwość dostosowania określonego sprzętu za pomocą CNC. Do opisu sprzętu wymagane jest wypełnienie paszportu maszyny i utworzenie modułu maszyny w specjalnym języku. Mechanizm ten pozwala użytkownikom na samodzielne uwzględnianie specyfiki tworzenia UE, opracowywanie własnych modułów w oparciu o istniejące.

Przydatne artykuły:

TEHTRAN: nowoczesne narzędzie do optymalizacji cięcia materiału arkuszowego 06 czerwca 2008

Wersja 5: nowe rozwiązania dla rosyjskich przedsiębiorstw 5 lipca 2005 r

Cięcie materiału arkuszowego: rok później 13 sierpnia 2001 r

Kontrola programów sterujących 10 stycznia 2002 r

Cięcie materiału arkuszowego 26 kwietnia 2000 r

Tehtran - dwadzieścia lat później 1997

Strona internetowa programu http://tehtran.com